Q&A

よくある質問

1、取り扱い商品(処理)について

どんなアルマイト処理が対応可能ですか?

- ・普通アルマイト

- ・硬質アルマイト

- ・ウルトラハード(当社独自開発の超硬質アルマイト処理)

- ・部分硬質アルマイト

- ・精密アルマイト

- ・特殊コーティング(潤滑コーティング)

などのアルマイト処理・表面処理が可能です。

詳細については製品情報をご覧下さい。

⇒製品情報ページは こちら

材料から依頼しないとアルマイトは対応出来ませんか?

アルマイト単体でのご依頼もお請けします。

アルマイトをする材料はご支給でも、当社にて手配(パイプや板材等)でも対応可能です。

また材料支給で、機械加工とアルマイトを同時にお請けする事も可能です。

ダイカスト・鋳物の処理は可能ですか?

ADC12やAC4Cなど、難アルマイト性の鋳造用合金のアルマイト処理も行っております。

上記以外のアルミ合金も対応出来ますので、お気軽にお問合せ下さい。

メッキ処理は可能ですか?

当社はアルマイト処理に特化した表面処理メーカーであり、メッキ処理は行っておりません。

ご要求仕様によっては、アルマイト処理の代替提案をさせて頂いたり、グループ会社である日本伸管の協力工場で対応可能な可能性もありますので、お気軽にお問合せ下さい。

⇒日本伸管のホームページは こちら

依頼できるのは材料支給でのアルマイト処理だけでしょうか?

当社はアルミ材料メーカーである日本伸管のグループ会社となります。

素材調達から機械加工、組み立てまで一貫生産での対応が可能です。

図面を頂けましたら完成品までの製作検討をさせて頂きます。

⇒日本伸管のホームページは こちら

ウルトラハードとは何ですか?

ウルトラハードもアルマイト処理の一種です。

普通アルマイトや硬質アルマイト同様、

「電解液中で電気化学反応をさせて酸化被膜を生成させる処理」

ということは同じですが、当社独自開発を行った電解液・条件で処理を行う事で、

硬質アルマイトよりさらに性能を高めた、

「超硬質アルマイト」被膜生成の処理技術です。

⇒製品情報ページは こちら

シリンダーアルマイト処理とは何ですか?

当社ではドア開閉装置用シリンダー、建築機器用エアシリンダーなど、

多くのシリンダー材を取り扱っております。

表面粗さや寸法制御はもちろん L=2000 の長尺パイプに対し、

内面に均一にアルマイト皮膜をのせることが可能です。

2、アルマイト全般について

アルマイト処理とは何ですか?

アルマイト処理とは、アルミニウム素地を電気化学反応させることで、

人工的に被膜を生成させる表面処理のことを指します。

アルマイト被膜は、その生成された被膜を指します。

なぜアルミにアルマイト処理をするのですか?

アルミニウムは金属の中でも柔らかく、

活性な金属であることから腐食(=酸化)反応を起こします。

アルマイト処理を行うことで、その特性を補います。

具体的にアルマイト処理を行うメリットとして、

- ①表面硬度を高める

- ②耐食性を上げる

- ③通電を防ぐ

- ④着色や薬液の浸透をさせる

が上げられます。

特に、硬度を高める事に関しては、

単にキズに強くなるだけでなく、

耐摩耗性を向上させたり、

部品の耐久性を高めることにもつなげることが出来ます。

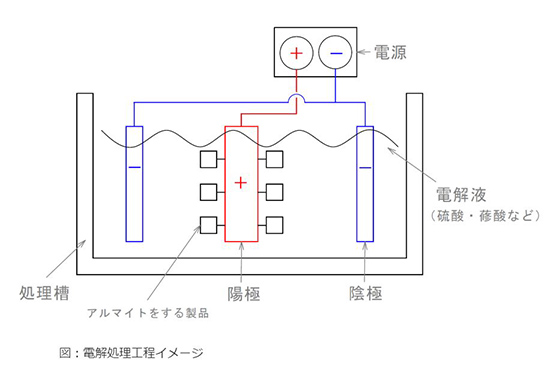

アルマイト処理とはどのように行うのですか?

アルミ製品を電解液中で電気を流すことでアルマイト被膜を生成させます。

アルマイトを行う製品にはプラスの電流を流し、

液中にマイナスの電流を流し通電させます。

これにより電気分解が起こり、

アルミが酸化され酸化皮膜(=アルマイト被膜)が生成されます。

アルミ素地の溶解とアルミ酸化皮膜の生成が同時に起こりますので、 体積比は素地溶解1:酸化皮膜生成2(例外有り)となります。

そのため、アルマイト品については、

アルマイト前後の寸法変動を予測し加工設計を行う必要があります。

アルマイトの被膜はどのように生成されるのですか?

分子構造としては、

アルミ素地の溶解とアルミ酸化皮膜の生成が同時に起こり、

素地溶解1:酸化皮膜生成2(例外有り)の比率で化学反応が起こります。

※そのため、アルマイト品については、

アルマイト前後の寸法変動を予測し加工設計を行う必要があります。

メッキの様に膜厚=増加厚さとは異なる点に注意が必要です。

「タッチ面」とは何ですか?

アルマイト処理を行う際の治具との接点の事を「アルマイトタッチ面」と呼びます。

また、「電極接点」と呼ぶこともあります。

アルマイト処理は、電解液中でアルミに電気を流すことで、

アルマイト被膜が形成されます。

その際、電気を流すため、治具と製品を通電させる必要があります。

その接触面が「タッチ面」となります。

タッチ面はアルマイト皮膜が生成されず、アルミ素地の状態となります。

『タッチ面はアルマイト処理時に必ず発生する』ことがポイントです。

タッチ治具に種類はありますか?

アルマイト処理のタッチ治具は通常、アルミ製とチタン製があります。

チタン製治具のメリット

- ・寿命が長い

- ・被膜がのらないため、脱膜不要のため、繰り返し使用時の作業性に優れる

- ・硬く、圧力をかけた取り付けが可能

アルミ治具のメリット

- ・通電性に優れる(通電不良が発生しづらい)

- ・安価

- ・治具加工性に優れる

ダイカスト材は難アルマイト性と言われる理由は何ですか?

ダイカストに用いられる材料はケイ素(シリコン)を多く含んでおります。

(ADC12で、9.6~12.0%)

シリコンは絶縁性があることから、

アルマイト処理の皮膜生成を阻害します。

また、通電不良を引き起こしやすいことから、

膜厚不良、ヤケなどの不具合が発生しやすくなります。

そのことから、シリコンの多いダイカスト材は難アルマイト性と言われます。

封孔処理とは何ですか?

封孔処理とは、

アルマイト処理後に発生した表面の微細な孔を閉じる処理の事です。

アルマイト処理後の被膜表面には、多くの孔が形成されています。

- ・蒸気法

- ・純粋沸騰水法

- ・酢酸ニッケル法

- ・重クロム酸法

- ・けい酸ナトリウム法

上記の封孔処理を行うことで、被膜の体積を増加させて孔を閉じます。

封孔処理を行うことで耐食性は上がりますが、

硬度は下がる傾向にありますので、

用途に応じ封孔処理の有無を設定する必要があります。

なぜ、長尺パイプの内径にはアルマイト被膜が生成されないのですか?

アルマイト処理では通常、電解液を流動させる事で、

電気を製品に送り込んでいます。

しかし、長尺パイプの内径アルマイト処理を行う時には、

この方法では内径側に電解液がうまく循環せず、電解反応が止まってしまいます。

そのため内径に「膜厚が均等にのらない」「膜厚が薄い」「皮膜がのらない」など、

皮膜の生成が安定しません。

製品形状にもよりますが、通常のアルマイト処理ですと、

開口部の寸法分しか、内径部に膜厚がのりません。

そのため、シリンダーなどの内径側が重要となる製品には、

通常のアルマイト処理では不十分となります。

3、アルマイトの規格について

アルマイト処理の一般規格を教えて下さい

アルマイト処理(陽極酸化被膜処理)にはJIS規格があります。

主に下記3種類があります。

1)JIS H8601

・・ アルミニウム及びアルミニウム合金の陽極酸化被膜に関する全般的な規格

2)JIS H8602

・・ アルミニウム及びアルミニウム合金の陽極酸化塗装複合被膜に関する規格

3)JIS H8603

・・ アルミニウム及びアルミニウム合金の硬質陽極酸化被膜に関する規格

※他にも試験方法、評価方法、測定方法を規定した規格が複数あります。

☆JIS H8601 について

普通アルマイト処理に関する全般的な規格となります。

・外観

被膜の外観は、有効面上に、キズ、表面上のむら、

粉ふきなどの用途上有害な欠陥がないものとする。

外観の品質は必要に応じて受渡当事者間で合意した限度見本によって取り決めて良い。

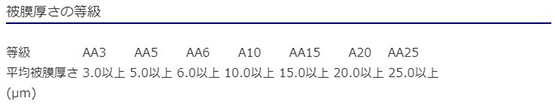

・被膜厚さ

平均被膜厚さは下記(AA〇、〇=μm以上)に適合しなければならない。

被膜厚さの等級は、製品の用途及び使用環境などを考慮して選択する。

AA3 用途:反射板、家電部品(内部)など

AA5 用途:日用品、家電部品(外装)、装飾品、車両内装、建築部材(屋内)など

AA6

AA10

AA15 用途:台所用品、車両外装、土木・建築部材(屋外)、船舶用品など

AA20

AA25

☆JIS H8603 について

硬質アルマイト処理に関する全般的な規格となります。

通常は封孔処理は行いませんが、

耐食性が要求される場合に封孔処理を行います。

(但し、耐摩耗性は低下する傾向にあります)

・規定材質

被膜の種類により下記 1種~3種に分類される。

- 1 種 JIS H4000, JIS H4040 , JIS H 4080 ,JIS H4100 JIS H4140 に規定する展伸材のうち、

2 種に属する合金を除く展伸材 - 2 種-(a) 2000 系展伸材

- 2 種-(b) 7000 系展伸材及びマグネシウムを 2%以上含む 5000 系展伸材

- 3 種-(a) JIS H 5202 及び JIS H5302 に規定する鋳造材のうち、

銅 2%未満又は、けい素 8%未満の合金 - 3 種-(b) 3 種-(a) を除く他の鋳造材

・被膜の種類と微小硬さ

- 1 種 400 以上

- 2 種-(a) 250 以上

- 2 種-(b) 300 以上

- 3 種-(a) 250 以上

- 3 種-(b) 受渡当事者間の協定による

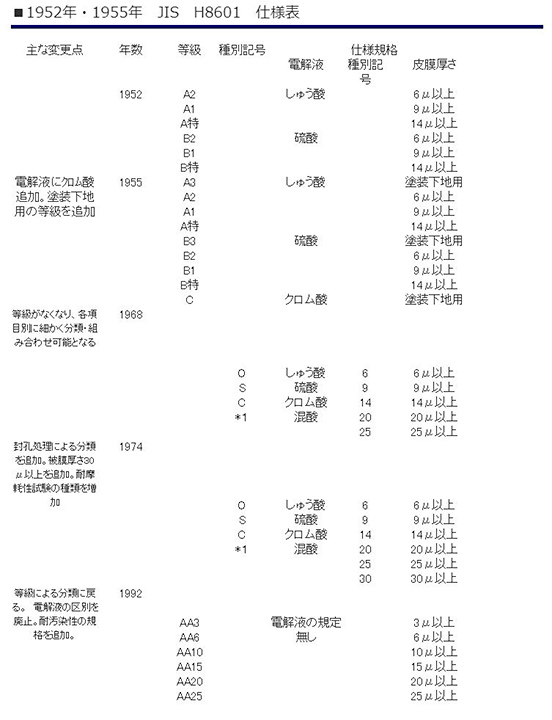

普通アルマイト規格「B1」「B2」とは何ですか?

現行の規格(JIS H8601)では、「AA〇〇」と表現されますが、

1952年と1955年のJIS H8601の規格では「B1」「B2」という表現がされており、

現在でもその表現が用いられることがあります。

使用される電解液によって仕様が異なりますが、

一般的な硫酸アルマイトでは、

B1=普通アルマイト9μm以上

B2=普通アルマイト6μm以上

という意味合いで用いられることが多いです。

※混酸の記号は主体となる酸の記号+混合した酸の記号を組み合わせ表記します。

※レイティングナンバ=腐食面積と有効面積との割合によって、腐食の程度を表す評点のことです。

※キャス試験=促進腐食試験の一つです。キャス試験では酸性試験液を使用します。

※当表では比較のため、膜厚を中心に紹介していますが、その他の仕様も現在の JIS と異なる部分がありますので、

ご注意願います。

当社では普通アルマイト処理の技術区分にて、B1B2 アルマイト処理に対応しております。

一般的な硬質アルマイト処理の詳細規格はありますか?

硬質アルマイト処理では、JIS H8603の規格に謳われている項目はごく一部で、

当事者間で仕様を決める必要があります。

そのため、図面や仕様書に「膜厚」「硬度」が謳われることが一般的です。