CASE STUDY

課題(問題)解決事例

硬質アルマイト処理よりも耐久性を向上させたい(2倍以上の耐電圧)

お客様が

抱えていた問題

摩耗を減らすことで環境対策を考慮し、さらに耐久性の向上による品質向上を図りたい。

これは、過去の事例「コスト30%低減を達成した 引抜加工技術」でご紹介したA社が、弊社のコスト低減に高い評価をいただき、その後さらにご相談いただいた内容です。

すでに一貫した生産体制を弊社にご依頼いただいていたので、現在の状況を熟知していますし、弊社としても今まで以上のご提案を求められ、嬉しいと同時に気の引き締まる思いでお話をお伺いしました。

弊社からの提案内容

環境対策と耐久性の向上において行うべきはひとつ。

さらなる硬度をもつアルマイト処理、超硬質クラックレスアルマイト処理「ウルトラハード」を利用した表面加工を行うこと。

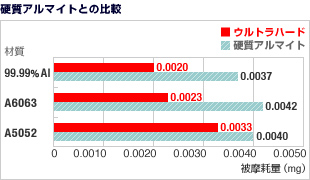

硬質アルマイト処理を大幅に上回る「ウルトラハード」の耐摩耗性。

材料を問わず、最大で2倍近い耐摩耗性を実現します。

ステンレスと比べた場合には、約5倍近い耐摩耗性を誇ります。

部品自体の長寿命化を実現することで、品質向上をはかることができます。

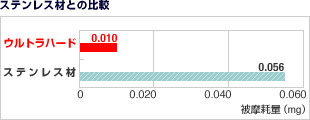

「ウルトラハード」の耐電圧は硬質アルマイト処理の2倍以上。クラックの発生を防止します。

またそれだけでなく、耐食性を向上し、高い電気絶縁性も実現します。

弊社提案の結果

硬度、対摩耗姓、耐電圧、すべてにおいて品質の向上をはかり、耐久性向上を通してのさらなる品質向上に貢献することができました。

また、引抜専業としては弊社だけが行うことのできる、引抜、加工、アルマイト処理による表面処理の全行程における一貫生産体制によって、トータルでの品質向上、コスト削減を図ることができ、お客様にも大変満足をいただくことができました。

材料調達からアルマイトまで一貫で生産して欲しい

お客様からのご要望

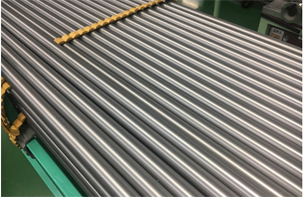

戸閉用ドアのシリンダー材を引抜で製造できないか。

内面の面粗度規格が非常に厳しく、ホーニング加工が必要になるものでした。又、外観仕様も厳しく通常の引抜肌ではNGとなってしまうものでした。

内径の寸法精度は(+0.063/0)の制度が必要となっていました。

当社での対応

1.内面の面粗度・寸法制度

2.外観仕様

3.内径重視のアルマイト処理

1.内面の面粗度・寸法制度

引抜加工の工程設計や引抜の潤滑油を工夫することで、引抜のみで内面の面粗度をご希望の数値まで制御する事ができました。

また同時に内径寸法の精度を出しております。その結果ホーニングレスとなりコストダウンにもつながりました。

今まで円周方向に研磨目がついてついていたものが、引抜する事でピストンの摺動方向と平行となり耐摩耗性もアップしています。

2.外観仕様

引抜では押出材のキズがそのまま残ります。引抜工程が追加される事で取扱いキズもついてしまいます。

そこで同案件では引抜後に社内で外面の研磨を行っております。

また工程上の取り扱いキズを極力防ぐため、工程上で様々な工夫を行っております。

その結果外観の問題をクリアしました。

3.内径重視のアルマイト処理

またそれだけでなく、耐食性を向上し、高い電気絶縁性も実現します。

シリンダー材として使用されるため、内面の耐摩耗性も必要となる部品でした。

そこで内径重視の硬質アルマイト処理を行っております。

通常のアルマイト処理ですと長尺のパイプ材は内径までうまく膜厚が乗りません。

弊社では内面の膜厚も均一に乗せる事が可能です。

最後に

材料から引抜、表面処理まで社内で一貫して生産しているため、総合的な品質管理が可能となり、品質基準が厳しい鉄道車両向けの製品を安定して納入できております。

そのためお客様からは弊社の引抜材に切り替えて問題が少なくなったと好評いただいております。

引抜を行う事で、コストダウンと耐摩耗性の向上を実現しており、シリンダー材と引抜は相性が良い工程となっております。

シリンダー案件の際はお気軽にお問合せください。

キズの責任分担を一つにまとめたい

お客様のお困りごと

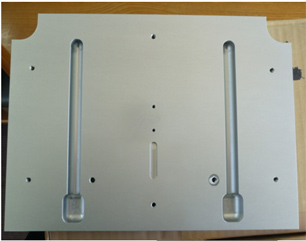

全体の工程:圧延→カット(端面フライス)→マシニング→アルマイト処理→検査・梱包出荷

もともと弊社はお客様から材料を御支給頂き、アルマイト処理のみを請け負っておりました。

加工メーカーとアルマイト処理メーカーが別々のため、どちらでついたキズなのか管理がとても大変でした。又、キズ限度も非常に厳しくお客様は外観問題にお困りでした。

当社からの提案

加工まで弊社で一貫生産してみませんか。

当社は元々はパイプの製造メーカーですが、現在ではアルミの各種加工、表面処理までお受けしております。

お客様のキズ管理問題を解消し、手配の手間を減らす事ができました。

又、横持運賃の削減にもつながりました。

この案件では出荷時全数検査を行っており、弊社以外でついたと思われる素材キズなど限度を超えるキズがあった場合は識別して出荷しております。

このようなきめ細かい対応ができるのも弊社の強みの一つです。

アルマイト処理については外観仕様の厳しい製品の管理実績が豊富にございます。

全国のコンビニで使用されているある製品のヒータープレートとして納入されております。

日本伸管について

今回のケースの様にお客様からの御支給材を加工、表面処理のみというご依頼もお受けしております。

材料手配から引抜、加工、表面処理、組立まで一貫して生産しております。

管理の手間が省け、品質保証も一括してお受け致します。

「す」の問題を無くしたい

お客様が抱えていた問題

鋳巣の発生により、生産計画に悪影響を及ぼしている

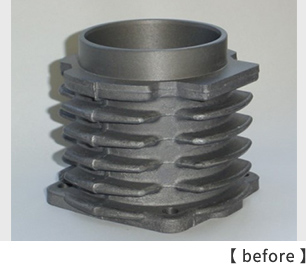

コンプレッサーのシリンダーを生産して欲しい。それが、A社からのご依頼内容でした。

そもそもなぜ弊社にご依頼をいただいたのかと言うと、現在のシリンダーでは空泡、いわゆる鋳物の「す」が加工中に発生してしまい、歩留まりがつかず、生産計画にまで影響を及ぼしている、という問題を抱えていました。

また、当然コスト低減をはかりたい、という要望もあり、その両方を満たせるような改善案を弊社で考えさせていただくことになりました。

そのためにまず弊社で行ったことは、現在のシリンダーを使用した加工内容に関する調査でした。どのような鋳物材を使い、どのような技術を利用して加工しているのか。何を改善し、何を達成すればよいのか、ゴールを見据えたうえでの調査を徹底して行いました。

その結果、現在の加工過程では、鋳物材(AC4C)を用いて切削加工 → 硬質アルマイト処理による処理

→ 内径ホーニング加工を行う、というものでした。

当社からの提案

今回の大きな問題点は2つ。ひとつは、加工で生じる「す」の問題。

そしてもうひとつは、全行程を通じたコスト率の問題。

まず、「す」の対策として、材料を鋳物材であるAC4Cから、展伸材であるA6063に変更。強度・耐蝕性を考えても、今回のご要望に応えることができ、さらに「す」を防ぐことができると考えました。

そしてコストの問題については、今までの行程を大きく変更し、切削による加工から、耐久性の向上によるコスト低減が可能な引抜加工に変更。弊社独自の異型引抜技術を活用し、ホーニング加工による内面仕上げの行程を省略。

展伸材(A6063)を用いた異型引抜 → 切断 → 加工 → 硬質アルマイト処理による処理、という全行程の一環生産体制を提供する、というご提案をさせていただきました。

弊社提案の結果

材料の変更により、「す」の発生を解決。全体のコストの約30%削減に成功。

今回の弊社によるご提案の結果、材料を変更したことで、ひとつ目の問題である「す」の問題を解決。また、全体にかかるコストの約30%を削減。

また、切削ピッチが大きく影響していた耐久性も向上する等、お客様が抱えていた問題点以上にメリットをご提供することができました。